培训对象:

高层管理人员、生产总监、经营革新/企管经理及专员、设备/工程部经理及主管,工艺/维修/工务工程师、生产效益改善部门及专员咨询电话:0755-89598966 0755-28999275 李小姐

∵〖课程背景〗

全员生产保全TPM是日本在美国预防维修方式的基础上发展起来,根据制造业设备管理特点,营造“绿色”的作业环境,以灾害、缺陷、故障、浪费为“零”为理念,以生产制造部门为主体,以自己所使用的设备和工作环境为对象进行一系列的自主改善、自主维护的活动,实现“我的设备”和“我的区域”保持良好的状态。通过教育训练提高员工的操作、维修技能水平,通过预防保全(PM)及保全预防(MP)确保设备的保全性、可靠性、可操作性、安全性、经济性的高效率的生产环境,追求设备设备效益最大化的自主管理活动,为实现精益生产打下坚实的基础。本课程将通过实际的案例的讨论,帮助学员学习和树立超前的自主管理理念和高效的技能操作方法,具有很强的实用性。

∵〖课程目标〗

² 掌握现代化设备管理手段

² 了解设备管理利器-预防性维护的内涵,理解预防性维护活动的目标和目的,熟悉预防性维护的推进步骤

² 掌握设备预防性管理模式和操作方法

² 掌握设备综合效率-OEE目标分析及改善方法

² 熟悉了解设备预防性管理体系评价及激励考核

∵〖课程大纲〗

现代化设备管理发展趋势-TPM现代化设备管理“三位一体”模式实施

TPM的概念及保全模式

TPM的目标及目的

TPM活动的八大体系

Ø 自主保全

Ø 专业保全

Ø 革新改善(含效率化个别改善)

Ø MP活动及设备初期管理

Ø 教育训练

Ø 品质保全

Ø 事务革新

Ø 安全、卫生和环境管理

TPM推进成功的法则

第二单元:

设备管理维护利器—以制造部门为中心的自主保全活动自主保全活动的目的及意义

自主保全活动展开的7个步骤

-设备劣化复原改善

-设备六项不合理挖掘及改善

-设备日常保养基准书建立

自主保全推进的“三现主义”

案例分享世界500强企业推进成果

自主保全活动推进要诀

第三单元:

设备可靠性保全性安全性管理利器—以设备保障部门为中心的专业保全活动专业保全的目的及方法

开展专业保全活动的 7个步骤

Ø 设备基础管理及设备评价

-设备故障分类及分析

-设备备品备件管理模式

-设备人员职责分工及管理模式

-设备分类及预防维修模式建立

Ø 设备劣化复原及弱点改善

-设备专业点检和日常点检的区分

-设备六系统分析改善

-设备故障源挖掘及改善

Ø 构筑设备情报管理体制

-设备履历管理及系统建立

-设备目标体系建立及管控

Ø 构筑设备定期保全体制

-PM预防性维修体系建立

-TBM管理模式建立

-CBM管理模式建立

Ø 构筑设备预知维修体制

-设备保全评价指标MTBF&MTTR

-预知维修的工作程序

-预知维修的导入策略

Ø 建立设备专业维修的评价

-建立设备综合效率-OEE目标考核体系

-OEE指标分解

-OEE考核评价及应用

Ø 设备预防性保全体系建立

-设备指标周月管理模式

-自主性预防维护建立

第四单元:

设备信赖性可操作性经济型管理利器-以设备技术为中心的保全预防活动设备的前期及初期管理

MP保全预防

MP情报收集及设计

建立设备的初期管理体系

第五单元:

设备管理效率化保障利器—以人才为中心的教育训练活动教育训练活动的目的及意义

教育训练的组织形式

技能提升的方法及步骤

案例分享OJT开展实施

第六单元:

设备管理效率化提升利器-以效率为中心的革新改善革新课题开展的目的及意义

现场改善活动(KAIZEN)流程

革新课题改善的管理步骤

案例分享

第七单元:

设备效益化管理的成功关键-以设备为中心的激励体系推进预防性维修活动的思想准备

预防性维护活动的方法与步骤

预防性维护活动推进的组织和计划

预防性维护活动失败的教训和成功的条件

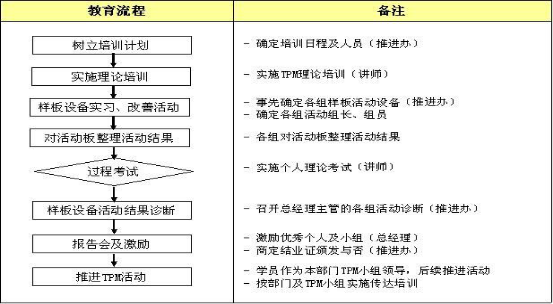

三、培训实施流程